Für eine zukünftig selbstorganisierende, nutzerzentrierte und bedarfsgesteuerte Produktion (Industrie 4.0) bedarf es einer Vielzahl vernetzter, in die Struktur der Produktionsanlagen integrierter Sensoren und Aktoren. Diese sollten möglichst klein, kompakt und robust sein, sowie idealerweise drahtlos kommunizieren können.

Ein vielversprechender Ansatz hierfür ist die Funktionsintegration von mikroelektronischen und mikroelektromechanischen Komponenten in Anlagenbauteilen.

Um eine in die Prozesssteuerung integrierte Zustandsüberwachung von Maschinen und Anlagen an bisher nicht oder nur schwer zugänglichen Positionen realisieren zu können, sind im Maschinenbau neue Herausforderungen zu lösen.

So müssen die dafür benötigte Sensorik/Aktorik, sowie die zugehörigen miniaturisierten Komponenten für eine vernetzte und energieeffiziente Datenübertragung zu wesentlichen Teilen direkt in die Strukturen von Antrieben oder Werkzeugen integriert werden.

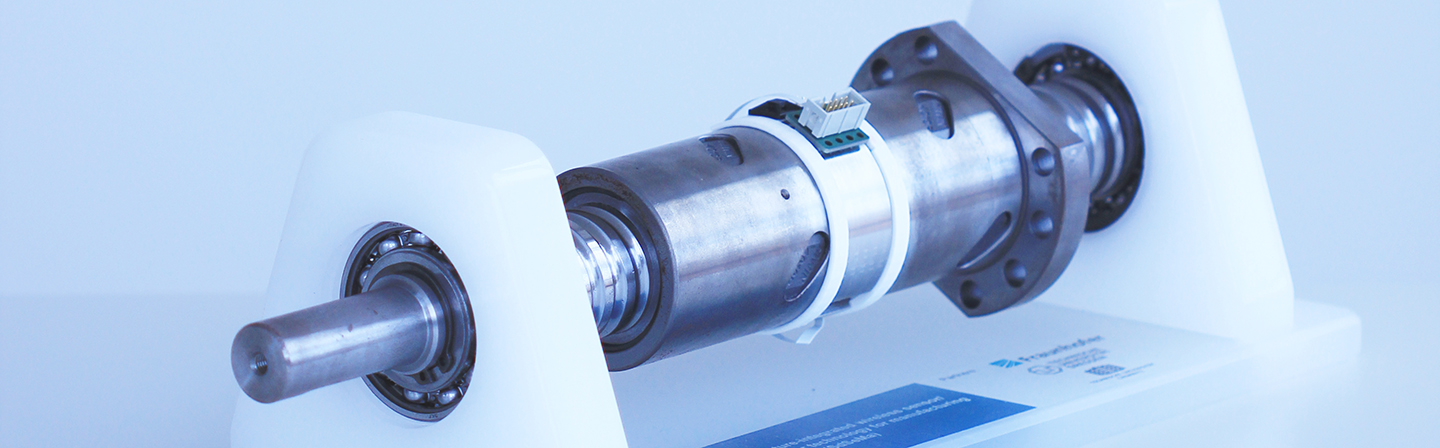

Hierzu konzipiert, entwickelt und erprobt das Leistungszentrum unter Mitwirkung des Fraunhofer IWU die Integration von Sensoren und Aktoren in Maschinen am Beispiel eines Kugelgewindetriebes durch die Implementierung eines Sensorringes.

PROJEKTDETAILS

Projektidee

- Aufbau einer Technologieplattform zur Umsetzung von Industrie 4.0 im Maschinenbau

- Funktionsintegration mikroelektronischer und mikroelektromechanischer Komponenten in Anlagenbauteilen

- Anwendungsbeispiel: „Intelligenz“ im Kugelgewindetrieb durch Implementierung eines Sensorringes

- Digitalisierung von Bestandsmaschinen durch Nachrüstung »intelligenter« Komponenten und Bauteile

Entwicklungsziele

- Vollständige Strukturintegration (Mikro/Nano) aller Kernkomponenten durch konsequente Miniaturisierung

- Kabellose Datenübertragung aus metallisch abgeschirmter Umgebung

- Energieversorgungs- und -managementkonzepte für kabellose IoT-Lösungen

- Verbesserung der funktions-, robustheits- und qualitätsbezogenen Eigenschaften

- Integration von »Intelligenz«: Sensornahe Datenverarbeitung bis zu Implementierung von KI-Funktionalitäten

- Flexible Bauform: Anpassbarkeit an den verfügbaren Bauraum

Nutzen/ Mehrwert

- Verbesserung der Gesamtanlageneffektivität (OEE) in der Produktion

- Planbarkeit von Wartungsintervalle

- Verbesserung des Prozessverständnisses

Zielapplikation

- Condition Monitoring

- Predictive Maintenance

- Adaptive Prozesssteuerung

Leistungszentrum »Funktionsintegration für die Mikro-/Nanoelektronik«

Leistungszentrum »Funktionsintegration für die Mikro-/Nanoelektronik«